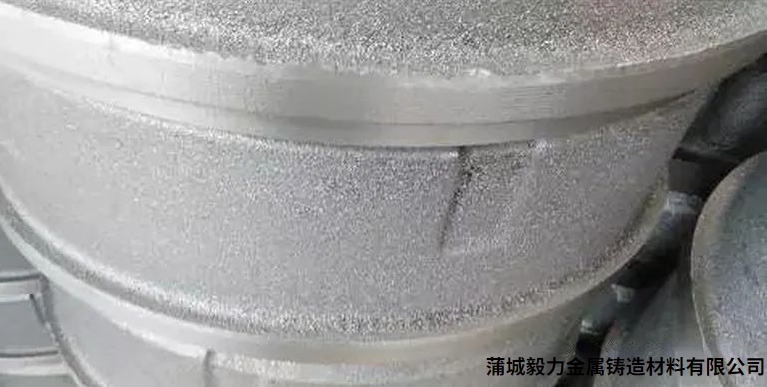

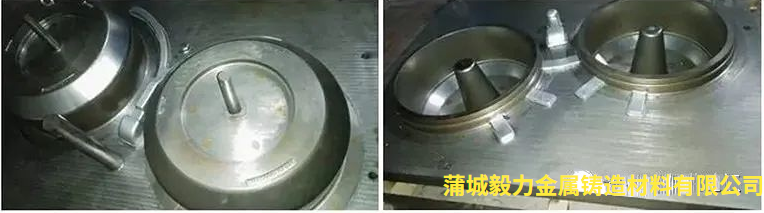

某公司安装了一条KW静压自动线并全线生产汽车灰铁材质的系列制动鼓,在投产初期毛坯外观粗糙度低,无气孔、砂眼等缺陷,质量一直处于稳定状态,满足了主机厂对制动鼓的质量要求,深得客户好评。然而新线运行到大约3个月的时候,出现了图1中型规格的制动鼓无规律的局部粘砂,在毛坯圆弧过渡区域同时发生了局部无规律的图2中型规格制动鼓倒扒模现象,实为型砂反弹拉裂所致。由于这些缺陷面积小、数量少、危害程度轻,因而并没有引起足够重视,随着车间更换生产大规格制动鼓后,大规格制动鼓发生砂眼缺陷(见图3),且逐渐增多起来,直到某一天砂眼件量突然占到当日生产量约10%时,才发现问题的严重性。

图1 中型规格的制动鼓局部粘砂缺陷

图2 中型规格的制动鼓局部倒扒模

图3 大规格制动鼓砂眼

砂眼特征与砂子来源

1、砂眼特征

在铸件表面或内部包容着砂粒的孔穴,称之为砂眼。根据其位置可分为表面砂眼与内部砂眼,表面砂眼直接可以目测识别,而内部砂眼需要超声波或者射线探伤或者加工后才能发现。其形状极不规则,内腔不像比较光滑的气孔孔洞那样,也不像缩孔缩松存在明显树枝晶末梢的极不规则的孔洞,其有时与夹渣的孔洞极为相似,很难目测区分。砂眼既可以孤立存在,又常常与掉砂、夹砂、挤砂、冲砂相伴而生。砂眼的突出特征是孔内含有砂粒、砂块或者砂团。

2、砂子来源

砂眼内既然存在砂粒、砂块或者砂团,那么找到砂子从何而来,就找到了其形成的根本原因。通常型内砂子的来源由以下因素引起:

① 砂型的表面强度低,型壁上的砂子经不住高温铁液冲蚀而剥落;

② 浇注速度过快,铁液冲击力大造成砂粒从型壁上脱落;

③ 由于金属液浇注温度高,而浇冒注系统设计又不合理,造成浇注系统发生掉砂、夹砂、挤砂、冲砂以及涂层脱落等缺陷引起;

④ 铸件发生了掉砂、夹砂、冲砂、挤砂以及涂层脱落等缺陷引起;

⑤ 合箱前检查不仔细,致使型内的浮砂没有被清理干净,或者明出气孔以及型内的虚砂、尖砂没有清理到位而在合箱后或者浇注过程中砂子又落入型内引起;

⑥ 合箱后有外来砂子由明冒口、明出气孔或者直浇道口落入型内引起。这些途径都是砂子的来源,也是形成砂眼的主要原因。

砂眼的确认与原因分析

1、制动鼓砂眼的确认

根据砂眼的特征以及铸件上的缺陷,即其位置多在铸件的中下部,有在平面顶端的,有在刹车面或外表面的,也有在内浇口附近或远离内浇口的,毫无规律的分布在铸件上;数量也不能确定,少则一处,多则五六处,甚至八九处;大小不等,或小米粒,或大米粒,或绿豆粒,或黄豆粒,大的有时比花生米还大;孔内形状极不规则,内含砂子。因此认定该缺陷为砂眼,图3为大规格制动鼓砂眼缺陷。

2、成因分析

根据砂眼形成机理,我们首先排除了②③的可能,因制动鼓为HT250材质,铁液的出炉温度与浇注温度是限制好的,特别是铁液起浇温度完全小1430℃,且之前铸件一直没有出现大面积的粘砂,所以直接排出浇注速度过快、铁水温度过高以及浇注系统设计不合理的原因,图4为大鼓制动鼓上下模板布置图。又由于大规格制动鼓已经批量生产过,之前的质量是稳定的,这足以排除了④的可能。在确认排除②③④的同时,仔细观察合箱前后的变化时发现:合箱前的检验以及对型腔与浇冒系统吹气清理浮砂的操作到位;而铸件均没有设置明出气孔,全是暗出气孔,加上上箱翻正前人工与机器设置了专门气吹直浇道操作过程;合箱后的铸型直接进入浇注段,不存在外来砂子落入直浇道现象。因此,基本排除了⑤⑥因素。现在只剩下①为最大怀疑对象

图4 一种大规格制动鼓上下模板布置图

之后调查型砂的情况是:型砂的湿压强度存在波动,一个班次的型砂湿压强度从0.127MP到0.156MPa不等;近期的与没有发生问题时的0.145~0.179MPa对比,发现湿压强度存在明显下降的趋势,虽然现场的砂型湿型硬度依然保持在85以上。然而发生砂眼量大的时期,无论中等规格的制动鼓,还是大规格制动鼓偶尔也存在的局部粘砂,说明型砂内的有效膨润土以及煤粉含量特别是对大规格制动鼓而言,已经偏低。经过询问混砂操作者得知,膨润土与煤粉是在KW线试线运行后不久给减下来的,原因是当时两者的加入量已经很高了,很高的直接证据是很多铸型只造型而没有浇注,这样经过多次循环后,抽查的型砂湿压强度多数碾次已经达到或者超出工艺给定的0.18MPa,同时现场浇注的铸型放炮声音很大、煤粉燃烧后的气味也非常浓烈,所以车间技术人员减少了膨润土与煤粉的加入量。自从减下来后再也没有明显增加过,一直维持每碾次按膨润土0.6%、煤粉0.4%的水平给予补加。

在型砂质量发生下降趋势时,车间有没有发现这个下降趋势成了问题的关键。由于该公司对型砂非常规指标如有效膨润土、有效煤粉以及含泥量等几乎处于不检测状态,透气性仪也完全失效,因而只能根据常规指标即湿压强度、紧实率以及偶尔一次的水分检测结果给予调整,同时结合铸件表面质量以及造型起模等情况进行判定。由于型砂性能的数据几乎全在0.13~0.18MPa范围内,所以没有引起有关人员的足够重视,甚至铸件发生无规律的少量粘砂、倒扒模等缺陷也没有引起足够的警觉,这是型砂湿压强度降低的一个主要原因。

除此之外的一个重要现象也被掩盖。生产大规格制动鼓时造型操作者故意调整了下箱加砂量,减少加砂量的结果是经过刮砂后的下箱落在小车时处于悬空状态。那么为什么要减少加砂量呢?据主机操作者说,假设按工艺足量加砂,那么下箱吊胎就经常拔不出来,吊胎会断在下模内,所以只有减少下箱加砂量,下箱吊胎才能顺利起模。减少加砂量也是车间负责人安排的。负责人解释说,这样做可以节约膨润土与煤粉的加入量,降低了成本,也不影响生产节拍。事实上,车间首次试线生产大规格制动鼓时,就因为型砂性能指标不合适导致大规格制动鼓的吊砂胎不能正常起模,后来经过多次增加膨润土与调整煤粉、水分等使之正常造型。随着型砂不断地被一次次地浇注烧结,其内有效膨润土与煤粉的损耗量在不断地减少,加之除尘系统也会抽走一些而减少,这样减少的量没有通过下一轮混砂时得到足够的补充,结果有效含量越来越少,致使型砂性能指标慢慢地变得不能满足大规格制动鼓质量要求。而中等规格的制动鼓虽然仍然可以生产,由于铸件单重轻,铁液冲击力分散,发生砂眼的概率降低,即使偶尔发生局部粘砂、起模拉裂砂胎,因其不会导致铸件报废而被忽视。生产大规格制动鼓时唯一下箱吊胎断掉的预警现象因被减少造型加砂量而掩盖,从而失去了最佳调整型砂的时机。

型砂强度低与性能变差是本次砂眼的根本原因呢?单纯的这个推断仍然不足以证明——型砂质量变差导致型腔或者浇注系统经不住铁水冲击而使砂粒脱落并形成砂眼。因为这个砂眼毕竟不是几个或者几十个孤立砂粒形成的。几个或者几十个孤立砂粒只能形成浅层的小凹坑,不会形成如上所说的砂孔。现在毛坯上多数砂孔为小砂块或者小砂团形成。既然如此,就一定有地方少了这样的或者类似的砂子,就一定存在要么挤砂、要么冲砂、要么结疤等相伴的缺陷。只有找到这样的缺陷,才能前后一一对应。经过对一个班次的多数铸件与浇注系统观察,发现放置的过滤网导致了放置过滤网处的横浇道挤砂,挤落得部分或者全部砂子被冲开后,又以小块状或者小团状被冲入型内而形成了砂眼。然而过滤网自开始生产就一直这样安放且中间没有发生过变更,为什么这时会出现挤砂呢?之前有没有这个现象呢?唯一的解释是,嵌入式的过滤网放在分型面上,破坏了湿压强度逐步降低的砂型并形成横浇道挤砂(见图5 横浇道挤砂),起初因型砂强度高而没有发生挤砂现象,随着湿压强度的降低而发生了明显挤砂现象。

图5 横浇道挤砂

由此推断,型砂质量变差是本次大规格制动鼓砂眼增多的根本原因,嵌入式纤维过滤网因型砂强度降低而引发挤砂是诱因。

采取遏制措施

根据分析,①立即调整膨润土与煤粉加入量,分别调整至1.4%与0.8%并保持至型砂性能在工艺规定的中上限,只有当铸件不发生挤砂并持续稳定后,才可以适量减少加入量;②增加过滤网防压槽;③回复下型造型的工艺加砂量,以充分发挥大规格制动鼓吊胎断掉时型砂性能需要调整的预警作用;④制定每日监督型砂性能与铸件质量波动报告制度;⑤建立健全湿型砂有效膨润土、含泥量、灼减量(或者有效煤粉)、透气性等基本指标的正常检验工作。

结语

通过采取上述措施特别是前四条并连续一周的生产,砂眼缺陷完全得到了遏制,同时粘砂与倒扒模现象也随之完全消失,铸件质量恢复到初始状态。由此得出结论:各级人员必须对型砂质量与过程质量的波动高度重视;及时发现过程异常并及时调整型砂各指标使其与产品质量形成一一对应的动态平衡关系;严格遵守工艺纪律,不轻易变更操作过程;建立健全必要的型砂性能检测,是铸件砂眼得以控制并持续稳定生产的关键。